Zetes rüstet Coop Schweiz mit 23’500 mobilen Computern aus

22.09.2021 um 12:12 Uhr

Kundenportal myGW von Gebrüder Weiss ist ein Erfolg

23.09.2021 um 18:36 UhrJungheinrich baut für Coca-Cola HBC am Standort Radzymin in Polen eine Automatisierungslösung. Das neue Lagersystem erweitert die bestehende Anlage und bietet dabei modernste Technologie. Einige Baumaßnahmen werden im laufenden Betrieb vollzogen. Geplante Inbetriebnahme ist 2022.

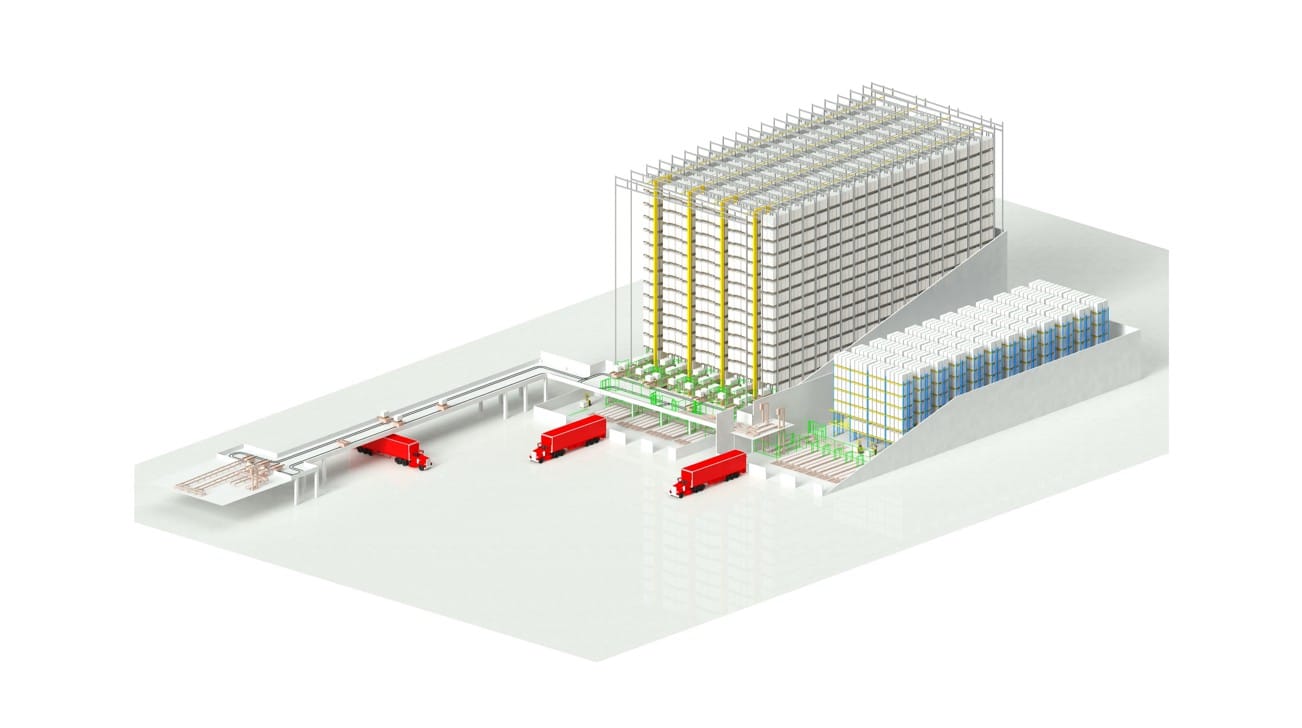

(Hamburg/Radzymin) Verfügbaren Platz voll ausnutzen, neue Lagerkapazitäten schaffen und mehr Durchsatz erzielen: Das war Coca-Cola HBCs Auftrag an Jungheinrich. Bei der Umsetzung setzt der Hamburger Intralogistikexperte auf das 42 Meter hohe und 60 Meter lange Hochregallager in Silobauweise. Es gewährleistet die maximale Raumnutzung bei gleichzeitig hoher Umschlagleistung. Insgesamt vier Gassen umfasst das automatische Hochregallager und liefert dabei Platz für bis zu 14.000 Getränkepaletten, die doppeltief eingelagert werden können. Alle Prozesse im Hochregalbereich des Lagers sind vollautomatisiert. Die Experten von Jungheinrich haben es mit der Option zur Erweiterung konzipiert: Weitere Gassen können zu einem späteren Zeitpunkt unkompliziert und während des laufenden Betriebs ergänzt werden.

Mit der neuen Lagerlösung von Jungheinrich soll auch der Transportweg aus der Produktion verbessert werden. Dafür hat der Hamburger Intralogistikexperte die bestehenden Förderanlagen umgebaut und erweitert: Ein Monorail-System mit einer Brücke ist jetzt das Herzstück in Radzymin. Es transportiert fertig produzierte Getränkeflaschen zu allen verfügbaren Lagerplätzen – sowohl im neuen Hochregallager als auch im Automatiklager. Das passgenaue Intralogistikkonzept von Jungheinrich erlaubt einen optimalen Materialfluss zwischen den verschiedenen Bereichen im Werk.

Maßstäbe hinsichtlich Effizienz und Sicherheit

Szymon Matulka, BU Engineering Manager Poland & Baltics bei Coca-Cola HBC: „Die Anlage ist für uns etwas Besonderes. Mit dem automatisierten Hochregallager und den verbesserten Transportwegen setzen wir Maßstäbe hinsichtlich Effizienz und Sicherheit. So gewährleisten wir eine durchgängig hohe Verfügbarkeit unserer Produkte.“

Regalbediengeräte von MIAS, der Jungheinrich-Tochterfirma, bringen zudem Schnelligkeit in das automatische Palettenlager: Dank spezieller Geräte herrscht bei der Ein- und Auslagerung für Waren bis zu sieben Tonnen Hochgeschwindigkeit. Auch hier lassen sich bei Bedarf zusätzliche Geräte integrieren. Zusätzlich wurde das bestehende Warehouse Management System (WMS) ersetzt. Künftig wird Coca-Cola HBC für das gesamte Lager, das verschiedene intralogistische Lösungen umfasst, lediglich ein WMS einsetzen. Über dieses werden alle Anlagen und Prozesse verwaltet. Die Software hilft dabei, mögliche Optimierungen zu identifizieren, wie zum Beispiel die Verteilung der Ware auf die verschiedenen Lagerstandorte.

Neues Lager überzeugt mit optimiertem Materialfluss

Lech Sowinski, Project Manager Technical Sales ASRS bei Jungheinrich: „Modernste Intralogistik bedeutet für uns bei Jungheinrich effiziente und wirtschaftliche Lagerkonzepte. Genau das bietet die Lösung, die wir für Coca-Cola HBC in Polen konzipiert haben. Das neue Lager überzeugt mit einem optimierten Materialfluss. Da alle Gewerke aus einer Hand stammen, ist außerdem eine schnelle Integration und optimale Kommunikation zwischen den Systemen möglich.“

Foto: © Jungheinrich